SAFの自給を目指し、バイオエタノールを蒸留する際のCO2排出をゼロに、新型「ヒートポンプ式バイオエタノール蒸留装置」を発明・特許出願

性能シミュレーション結果:理論回収率 99.0%、製品当たりの消費電力量:0.7kWh/Lを達成

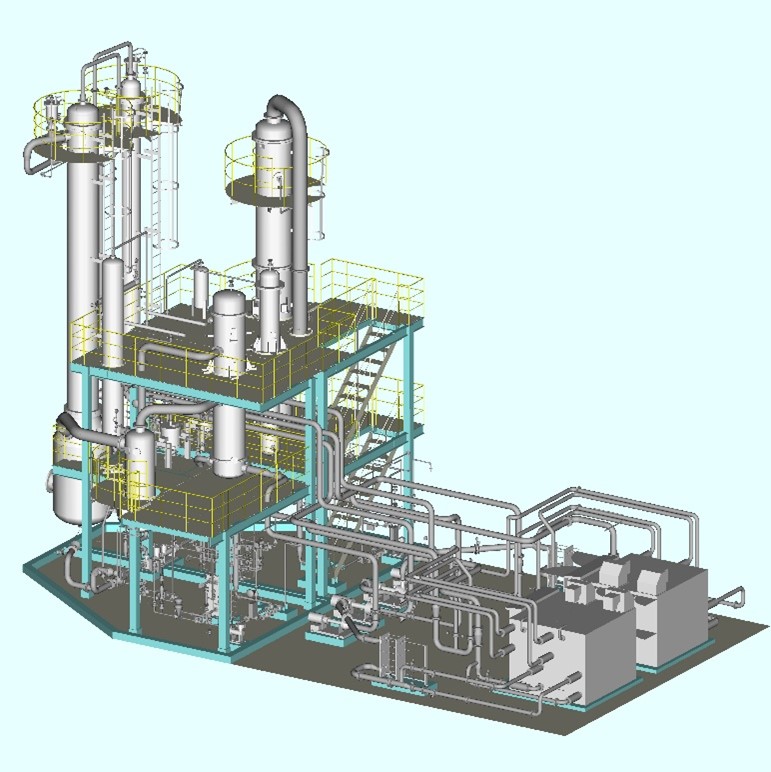

木村化工機株式会社(以下「当社」)はSDGsの取り組みの一つとして、CO2の排出削減および省エネルギー化を実現する装置を継続的に社会に向けて提案しています。当社はこのたび、SAF※1(持続可能な航空燃料)の原料用バイオエタノールを蒸留する際のCO2排出をゼロにする新型「ヒートポンプ式バイオエタノール蒸留装置」(以下「本装置」)を発明しました。本装置のシステムとシミュレーションプログラムを開発し、特許を出願しました。

本装置は従来機と同様にボイラ蒸気を不要とし、電力のみで蒸留を行います。ヒートポンプが装置から排出される低温レベルの熱を回収し、有効エネルギーとして再利用します。本装置では、従来機より回収率を上げるために当社独自の新システムを開発しました。開発したプログラムによる性能シミュレーションでは、理論回収率99.0%を達成し、同時に製品当たりの消費電力量を0.7kWh/Lへと大幅削減にも成功しました。更には、再生可能エネルギー由来の電力を使用することで、CO2排出量がゼロとなります。

当社は令和6年4月に国産SAFの商用化と普及拡大に取り組む有志団体「ACT FOR SKY※2」に加盟し、今後、「ACT FOR SKY」の加盟企業様と共にSAFのサプライチェーン構築に貢献すると発表しました。現状、国内のバイオエタノール自給率は、ほぼゼロで海外からの輸入に頼らざるを得ない状態ですが、本装置の発明により輸入品よりカーボンニュートラルで安価な国産バイオエタノールの生産が期待できます。例えば、食料と競合しない木質系バイオマスのパルプ、稲わらや麦わら、ソルガム※3などの草木系ソフトセルロース原料からバイオエタノールを製造する技術が知られています。

原料を構成するセルロース、ヘミセルロース、リグニンを前処理として酸又はアルカリで可溶化した後、糖化を経てアルコール発酵します。得られた低濃度のエタノールを濃縮する蒸留工程に必要なエネルギーは、プロセス全体の消費エネルギーの大半を占めます。本装置は、この蒸留工程を大幅に省エネ化することが可能です。

また当社は、ソフトバイオマスの糖化を容易にする環境負荷が低い亜臨界水を溶媒として連続操作ができる水熱処理技術※4も保有しております。この水熱処理技術と本装置の実用化を通じてSAFの普及に向けた社会貢献を目指します。

・背景

航空業界は脱炭素化に向けて動き出しており、ICAO(国際民間航空機関)やIATA(国際航空運送協会)が2050年までに2005年比で二酸化炭素の排出量の半減を目指しています。2050年の環境目標を実現させるには、関連する産業が横断的に協力して、SAFの製造技術開発、生産および利用を進め、2030年には使用燃料の10%をSAFへ移行することが必要とされています。国土交通省も2030年には「本邦エアラインによる燃料使用量の10%をSAFに置き換える」という目標を定めています※5。ところが、2020年の世界のSAF供給量は、世界のジェット燃料供給量の0.03%に留まっているのが実情です※6。

・SAF燃料製造における課題

バイオエタノールを原料としてSAF燃料を生産する製法の1つに、糖化発酵させてアルコールを経由する製法(ATJ法:Alcohol to Jet)があります。ATJ法は大規模な生産も可能で、SAF燃料製造の有力技術として期待されています。しかし、発酵直後のバイオエタノールのアルコール濃度は低く、高濃度に濃縮する蒸留プロセスが必要となります。また、発酵で得られるバイオエタノールにはメタノール、ブタノールなども含まれており、これらを蒸留で分離することも必要とされていました。従来、この蒸留プロセスにはボイラ蒸気が使われてきました。ところが、CO2の排出削減を目指すSAF燃料の製造過程で、ボイラにより多量のCO2が排出されることが課題となっていました。更に、蒸留による製品ロスを最小限にすることと、エネルギーとして利用されるバイオエタノールの蒸留に要するエネルギーも最小限とすることも課題とされていました。

・SAF燃料製造における課題を解決

このたび当社が発明した本装置は、これらの課題を解決しました。本装置はボイラ蒸気を不要とし、電力のみで蒸留を行います。ヒートポンプを採用しており、装置から排出される低温レベルの熱をヒートポンプで回収し、有効エネルギーとして再利用します。当社独自のシステムにより高レベルの省エネルギーを実現します。再生可能エネルギー由来の電力を使用すれば、CO2排出量ゼロで、SAF原料用バイオエタノールを蒸留することができます。更に、本装置では、従来機より回収率を上げるために当社独自の新システムを採用し、シミュレーションでは、理論回収率99.0%を達成し、同時に製品当たりの消費電力量を0.7kWh/Lと大幅削減にも成功しました。

・当社がめざす蒸留におけるCO2排出ゼロ

当社は化学プラントで大量に排出されているCO2を削減するためにボイラ蒸気を使用せずに100%電力のみで蒸発・蒸留を可能とする各種「省エネ型ヒートポンプ式蒸発・蒸留装置」を開発してきました。当社は2017年に「ヒートポンプ式メタノール蒸留装置を開発し、2017年に「省エネ大賞 経済産業大臣賞」を受賞、2018年に「環境大臣表彰」を受賞しました。本装置はこの装置を発展させ、消費エネルギーを大幅に削減しています。当社は、「蒸留にはボイラ蒸気が必要」との固定概念を打ち破り、電化によるCO2排出ゼロを目指しています。

URL:https://www.kcpc-engineering.co.jp/ede/

※1 SAFとは「Sustainable Aviation Fuel」の略で、バイオマスや廃棄物を原料とするカーボンニュートラルとなる持続可能な航空燃料のことです。世界中の航空会社がSAFを導入することで、CO2の排出を大幅に削減することが期待されています。

※2 ACT FOR SKYは持続可能な航空燃料SAFの普及・拡大を目指す、オールジャパンの企業や自治体等からなる有志団体です。事業として国産SAFに直接関与し、サプライチェーン構築の主体となる企業(ACTメンバー)と、国産SAFのサプライチェーン構築に必要となる企業や自治体等(SKYメンバー)が加盟しています。加盟企業・自治体等が協調・連携して行動を起こし、国産SAFの商用化と普及・拡大を推進します。

URL:https://actforsky.jp/

※3 ソルガムとは、モロコシやタカキビとも呼ばれる穀物で、穂先になる実(み)は粉末にすれば小麦粉のようにさまざまな食品に加工できます。アフリカが原産地であり、日本には遅くとも室町時代には伝わったとされており、長野県では古くから米の代用品として、餅にして食べられることもあったと言われています。実以外の茎などがバイオエタノールの原料となります。信州大学 工学部 物質化学科 生物化学研究室の天野良彦教授は、長年ソルガムの利活用をはじめ、バイオマスの研究を続けています。

URL:https://emira-t.jp/special/20431/

※4 水熱処理技術とは、高温高圧の亜臨界水が持つ高い加水分解能力を利用して、ソフトバイオマスの前処理に酸分解やアルカリ蒸解の代替技術として、適用できる技術です。また、原料によっては、エタノール生産だけでなく、オリゴ糖やポリフェノール類を併産できます。信州大学の天野良彦教授は、バイオマスを対象とした液密亜臨界制御による水熱反応技術の研究も行っています。

URL-1:https://www.shinshu-u.ac.jp/institution/suirlo/fd3fa7a67c0ebf3a65b7e90464036526.pdf

URL-2:https://agriknowledge.affrc.go.jp/RN/2010833364.pdf

※5 国土交通省 航空局「第1回SAFの導入促進に向けた官民協議会 説明資料」(2022年4月22日)

※6 経済産業省 資源エネルギー庁「持続可能な航空燃料(SAF)の導入促進に向けた官民協議会」について(2022年4月)

【会社概要】

木村化工機は、資源循環・低環境負荷のエネルギー供給などを通して、製造業の持続可能性・持続可能な社会づくりに貢献する総合エンジニアリング会社です。蒸留・蒸発装置の省エネとCO2排出削減において業界トップクラスの技術力と研究開発力を有しています。

社名 :木村化工機株式会社

本社 :〒660-8567 兵庫県尼崎市杭瀬寺島二丁目1番2号

創業 :1924年

代表者 :代表取締役会長兼社長 小林 康眞

事業内容:エンジニアリング事業、化工機事業、エネルギー・環境事業

TEL :06-6488-2501(代表)

URL :https://www.kcpc.co.jp/