アルミなど軽金属の高強度・高耐食化を両立する 水蒸気を用いた表面処理技術を開発

~環境負荷の低い方法で、鉄の代替となる輸送機器材料を作る~

芝浦工業大学(東京都港区/学長 村上雅人)材料工学科の芹澤愛准教授は、アルミニウム材料を高温・高圧下の水蒸気にさらすだけで、高強度・高耐食化の両立を実現する表面処理技術を開発しました。(特願2017-003744)

アルミニウムは鉄に比べて3分の1程度と非常に軽く、さまざまな利用が期待されていますが、従来の手法では素材の曲げや折れに強い「高強度化」することと錆や化学変化に強い「高耐食化」することはトレードオフの関係にあり、両立させることは極めて困難でした。また、高耐食化のためには表面処理を行いますが、プロセス数が多く、さらに高環境負荷な廃液が発生する大がかりな設備が必要でした。

今回の水蒸気プロセスによる処理は1プロセスで済み、少量の水のみで大面積かつ複雑な形状の部材にも処理が行え、化学薬品も使用せずに生産することができます。また、処理後のアルミニウムは、何もしない状態に比べて錆びにくさは100分の1程度、強度は1.5~2倍(合金の種類で変動)に向上します。

現在、産学連携を進めており、数年以内に自動車部材や電化製品などの分野での実用化を目指します。

ポイント

(1) 高圧・中低温の水蒸気下にさらすだけで表面処理ができる

(2) 両立が難しかった高強度・高耐食化を1プロセスで実現でき、廃液処理も必要なく低環境負荷である

(3) 蒸気は細部まで行き渡るため、複雑な形状や大面積の部材にも対応できる

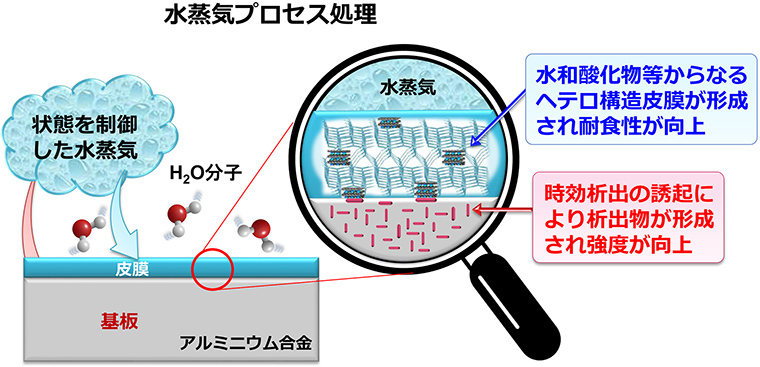

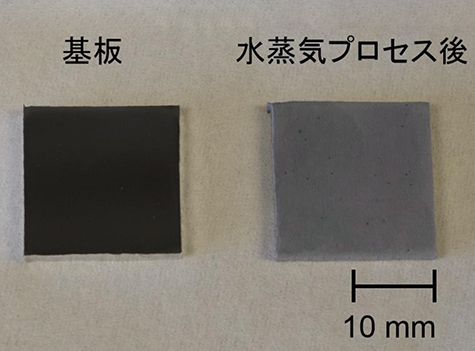

水蒸気プロセス処理による表面変化の様子

水蒸気処理に用いる圧力容器

背景

アルミニウムなど軽金属材料は構造材料として多用されるため、高強度かつ高耐食性が要求されますが、それらを同時に両立させるプロセスはほとんどありませんでした。耐食性を担保すると、さらなる高強度化ができず、そのため現在は薬品使用による表面処理技術で耐食性を上げていますが、高環境負荷かつコスト増となる現状がありました。

新技術の概要

本技術は、高圧・中低温の水蒸気下にさらすだけで材料の強度と耐食性を同時に向上させる、プロセスです。蒸気を活用し、オートクレーブ※を反応容器として利用することによって化学反応を早く進行させ、金属表面に緻密な耐食性皮膜を直接成長させる技術です。蒸気は細部まで行き渡るため、反応容器に入るものであれば複雑形状部材や大型部材にも適用可能であり、自動車材料や熱交換器への適用が期待されます。

今回の水蒸気プロセスによる処理では、広い空間で大きな面積かつ複雑な形状の処理が行え、かつ前処理不要で化学薬品を使用しないため低環境負荷で生産することができます。蒸気を活用し、耐食性ナノ結晶成長に関わる化学反応を制御することで、金属材料表面に微細な結晶を緻密に形成でき、圧力・温度の条件により、結晶構造をコントロールできます。表面の皮膜は耐食性のみならず、高強度化にも寄与します。高強度アルミニウム合金(超々ジュラルミンなど)に水蒸気プロセスを適用することで、表面に高耐食性被膜層を形成でき、軽金属材料の多機能化が実現します。

※内部を高圧力にすることが可能な耐圧性の装置。直径数メートル、長さ数十メートル級の工業用の大型なものもある。

今後の展開

耐食皮膜の構造は合金の種類に依存するため、材料により異なる水蒸気プロセスの最適条件を見つけていきます。また、水蒸気プロセスで生まれた皮膜を耐食性のある下地として塗装ができるよう、塗膜との密着性を検討していきます。