次世代半導体「SiC」の高効率精密研磨法を開発 最先端の省電力・小型電力制御機器の製造コスト低減に期待

近畿大学理工学部(大阪府東大阪市)機械工学科の講師 村田順二らの研究グループが、次世代の半導体材料であるSiC(炭化ケイ素)の新たな精密研磨技術の開発に成功しました。

本件に関する論文が、オランダのエルゼビア社が発刊する学術雑誌「International Journal of Machine Tools and Manufacture」に平成28年(2016年)12月13日(火)付で掲載されました。

【本件のポイント】

●加工が難しい次世代半導体材料「SiC」の高効率な精密研磨法を新たに開発

●従来技術に比べて、短時間でより優れた研磨効果を実現

●新技術により、精密研磨用消耗資材「研磨パッド」が不要となり、「SiC」の製造・加工コスト低減に期待

【本件の概要】

SiCはSi(シリコン)に代わる次世代の半導体材料で、Siよりも電力損失が少なく、発熱量が小さいため、これを用いた高電圧・大電流を扱う電力制御機器の省電力化や小型化の実現が期待されています。その優れた特性から、電力の制御や供給を行うパワー半導体として、電気自動車等に搭載される電力制御用の装置等に使用されています。一方、SiCはダイヤモンドに次ぐ硬度や化学的安定性を有することから、従来の材料よりもきわめて加工が難しい材料としても知られています。特に、半導体としての性能を左右する研磨加工では、優れた表面状態を得るために長時間の加工が必要です。そのため、この加工の困難さが、SiCやこれを利用した素子の製造における高コスト化の一因となっていました。

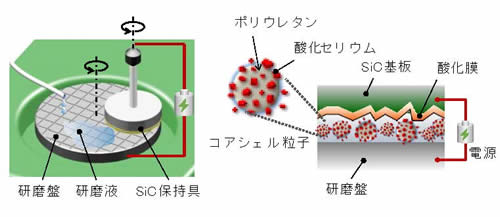

研究グループでは、電気分解反応により、SiCの表面を軟質な酸化物に変化させ、加工を容易にする新たな精密研磨法を開発しました。軟質なポリウレタン粒子の表面に酸化セリウム微粒子を付着させた研磨材「コアシェル粒子」を用いることで、従来技術に比べ、短時間でより優れた研磨効果を実現しました。

また、精密研磨には「研磨パッド」とよばれる樹脂製の工具が必要ですが、摩耗により一定期間で交換が必要となるため、研磨加工のコストを上げる要因となっています。本技術では、コアシェル粒子のコア(核)部分にクッション性のあるポリウレタン粒子を採用することにより、研磨パッドを使用せずとも優れた表面粗さを達成できることを見出しました。加工時間の低減との相乗効果により、SiCの研磨加工コストを低減できることが見込まれます。

将来的には、電気自動車等に搭載される電力制御機器をはじめとする電力を使用する様々な機器のコスト低減につながることが期待されます。

【掲載誌】

■雑誌名:『International Journal of Machine Tools and Manufacture』

工作機械と製造に関する国際的学術雑誌 インパクトファクター3.315

■論文名:Polishing-pad-free electrochemical mechanical polishing of single-crystalline SiC surfaces using polyurethane-CeO2 core-shell particles(ポリウレタン粒子/酸化セリウム-コアシェル粒子を用いたSiCの研磨パッドフリー電気化学的・機械的研磨技術の開発)

■著 者:Junji Murata, Koushi Yodogawa and Kazuma Ban

【研究の詳細】

研究グループは、加工物であるSiCとそれに対向して配置される研磨盤の間に電圧を加える機構を備えた研磨装置を開発しました(図1左)。研磨加工と同時に電気分解を行うことで、SiCの表面が軟質な酸化膜に改質され、表面の除去加工が容易に進行します。電気分解を行うには、SiCと研磨盤の間に隙間(ギャップ)が必要となりますが、このギャップを維持するためにコアシェル粒子を適用しました。コアシェル粒子は、ギャップの維持に必要な一定の大きさ(約10マイクロメートル)の隙間を有しますが、表面は微細な酸化セリウム粒子に覆われています。研磨加工では、研磨材が微細なほど平滑な表面が得られるため、コアシェル粒子表面の微細粒子によって、優れた表面粗さを達成することができます。また、クッション性のあるコアシェル粒子は、従来法では必要不可欠である研磨パッドの役割を担うため、研磨パッドを使用しない研磨を実現できます。

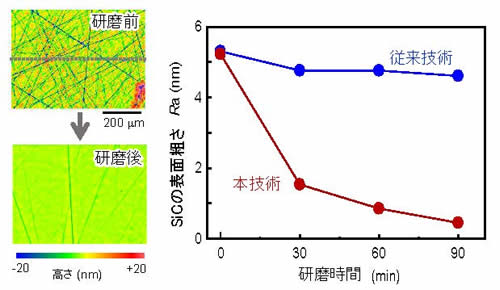

本技術によるSiC表面の加工実験を行った結果、精密研磨には必須であった研磨パッドを用いることなく、研磨前の表面に存在していた傷が減少し、表面粗さも約5nm(ナノメートル)から0.5nmに低減しました(図2左)。また、市販の研磨剤を利用した従来加工技術との比較を行った結果、本技術がより短時間で優れた表面粗さを達成することを確認しました(図2右)。

【今後の展望】

SiCは、省エネルギー化社会を実現する材料として、様々な分野での応用が期待されています。一方、従来半導体材料よりも価格が高く、飛躍的な普及には製造・加工のコスト低減が不可欠です。本研究により、SiCのコストを低減する可能性が見出されました。今後は、実用化に向けたさらなる加工速度の向上と表面粗さの低減に向けた研究を進めていきます。

【研究者プロフィール】

■理工学部機械工学科 講師 村田 順二(むらた じゅんじ)

研究テーマ:半導体等に用いる機能性材料の高精度・高能率加工

専門:精密加工学、表面科学、結晶工学

生年月日:昭和56年(1981年)6月20日、35歳

平成17年(2005年)3月 大阪大学工学部卒業

平成22年(2010年)3月 大阪大学大学院工学研究科精密科学・

応用物理学専攻博士後期課程修了 博士(工学)

平成22年(2010年)4月 立命館大学理工学部 助教

平成26年(2014年)4月 近畿大学理工学部 講師(現職)

【関連リンク】

理工学部機械工学科 講師 村田 順二(ムラタ ジュンジ)

http://www.kindai.ac.jp/meikan/1227-murata-junji.html